2022年3月14日

4章にて大田区製造業の提供価値を変えていくためには、新規顧客設定、提供価値の見直しや業務改革が必要であると述べた。プロセスイノベーションとは、プロダクトイノベーションによって変化したビジネスモデルをデジタル技術で実現する活動である。これまで取り組んできたデジタル化は、業務をより少ない労力で時間をかけずにアウトプットを最大化するアナログ業務をデジタル情報に乗せ換えるIT化が多かった。しかし、CPU処理能力・処理できるデータ量・通信速度・セキュリティの向上などにより、情報処理で業務を改善するのではなく、情報を資源としてビジネスに生かすことが可能になっている。ビジネス自体がデジタル化されるような時代を迎えているのだ。

プロセスイノベーションで推進するデジタル化は、コンソーシアムに参画する大田区製造業各社の生産量の最大化だけではない。お客さまからアクセスできるプラットフォームを構築するとともに、これまではアナログで実現してきたお客様や仲間の製造業との連携を正確かつ迅速化する。さらにデジタル化の波を拡大していくことで、大田区だけにとどまらない日本を包含したデジタルツールへ成長させることを狙っている。

本章では、

- 1.

- プロセスイノベーションにおけるデジタル化スコープ設定

- 2.

- 大田区製造業にマッチするツールを選定する実証実験

- 3.

- 最終的にたどり着いたデジタル化

の説明を通して、大田区の中小製造業におけるデジタル化の内容を紹介する。

5.1 プロセスイノベーションにおけるデジタル化スコープ設定

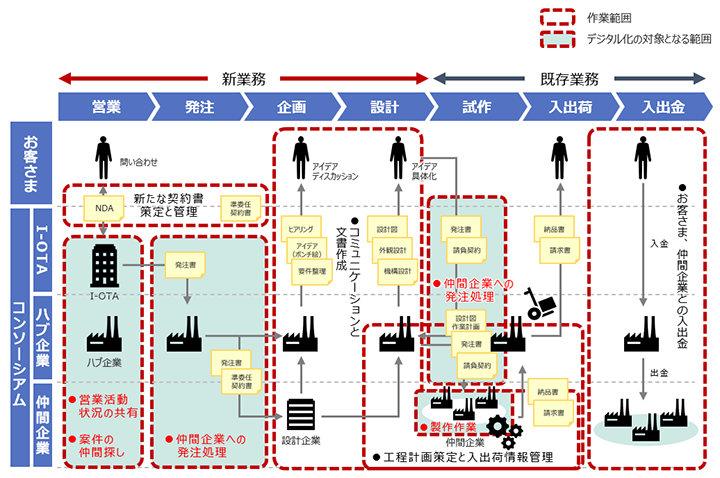

デジタル化スコープ設定の手順は、デジタル化の範囲を定め、次に各範囲で必要な機能の検討となる。デジタル化の範囲設定にあたって、ビジネスモデルの変革で生まれた新業務を対象に、すでにデジタル化ができている部分と新たにデジタル化を推進する部分に分類することから着手した。図5-1デジタル化の範囲では、横軸を業務、縦軸を関係組織で整理している。横軸の業務は、営業から設計の新業務と、試作から入出金の既存業務で分け、縦軸の関係組織は、お客さまとコンソーシアム、さらにコンソーシアムを、プロジェクトで立ち上げたI-OTA合同会社、案件推進の中心となるハブ企業、連携する仲間企業で分けている。

新業務は、お客さまからの問い合わせから図面を完成させるまでであり、ここでは、契約書、企画書、設計などのドキュメント共有、綿密なコミュニケーションが要件に含まれてくる。既存業務では図面に基づくモノづくりが主たる業務となり、多数の部品手配や協力会社への発注、そして工程管理が対象になる。

この業務の流れを支えるのは、4章で記載した「プロジェクト型仲間まわし」である。I-OTA合同会社を案件差配役として、体制構築時は複数のハブ企業、仲間企業から案件に適切な連携先を迅速に見つけて組織するが、この一連の業務をデジタル技術で適切な企業を迅速に選択できるようにする。次に、既存業務である試作・入出荷・入出金でも、各社が保有する既存の工程管理システムとデジタル技術を用いた連携により効率化を視野に入れている。詳細は図5-1で確認いただきたい。

デジタル化で特に注力したのは営業である。理由は、中小製造業では営業リソースが少なく、各社の社長が営業を兼ねていることがほとんどであるため、営業を効率化すれば社長の余裕に繋がり、新たなビジネス機会の創出につながるからだ。そういった理由から、お客さまからの問い合わせや引き合いの獲得を、デジタル技術でいかに効率化するか実現の方法には知恵と時間を費やした。

図5-1 デジタル化の対象とする業務

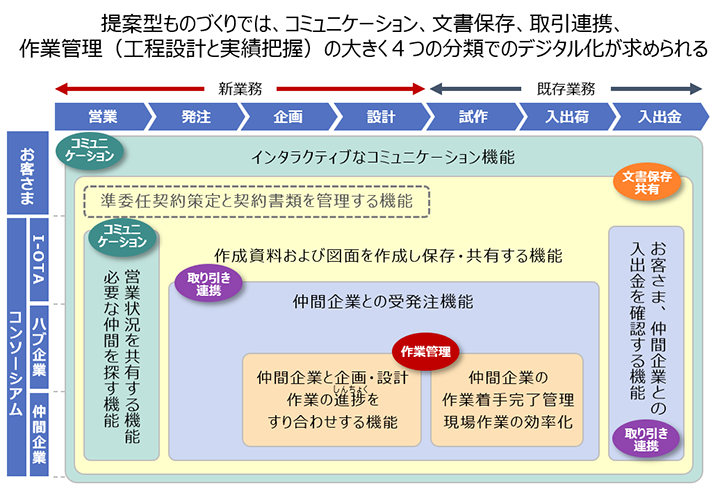

デジタル化する業務範囲の設定後は、それぞれの業務に適したツールの機能検討を進めた。ここで選定したツールは、この先、大田区製造業に広く展開していく。そのため、個社の要求も聞きつつ汎用的に幅広く利用できる機能検討を進めながらツールの選定を進めていった。

大きく分類すると、案件推進を通してハブ企業や多数の仲間企業が共通して活用するコミュニケーション、文書保存・共有、企業間取り引き連携、各社の生産形態によりアレンジが必要となる作業管理系のツールである(図5-2デジタル化スコープとデジタル機能)。コミュニケーション系では、時間や場所を問わず複数企業が意思疎通でき、適切な仲間企業を探し出すことを可能にする。文書保存・共有では、作成した資料や図面を保存して共有する。取り引き連携ではハブ企業における複数企業への発注手続き、入出金の消し込み管理を効率化する。作業管理では、案件の進捗を複数企業がタイムリーに共有しハブ企業で管理可能にするものと、各社の加工作業のQCD(Quality:品質、Cost:コスト、Delivery:納期)管理の効率化とした。このように業務全体を機能で整理することにより、複数企業が上流から下流工程で連携するデジタル化スコープの明確化を実現した。

図5-2 デジタル化スコープとデジタル機能

5.2 大田区製造業にマッチするツールを選定する実証実験

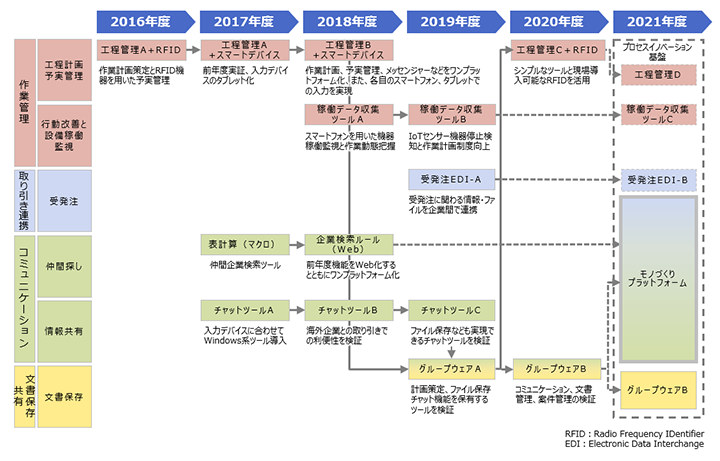

中小製造業にマッチするツールを選定は、試行錯誤を複数年にわたり繰り返した。その背景は、

- 複数の企業が連携して企画からモノづくりする業務はこれまでにない業務であり、ツール試行に際してもテスト案件をつくる必要があった

- デジタル化の対象範囲を広く設定しており、それぞれの機能を提供するITツールが複数存在するため、選定と効果確認に時間を要した

- 中小企業のデジタル化浸透の速度に各社でばらつきがあり、必要なツールも異なったため、共通解を設定しにくかった

など、さまざまである。こうした問題を踏まえツールごとに実証実験シナリオを作成し評価を進めた。評価の過程では新たな課題も発生するため、別の実証実験を設定するという事象も数多く発生した。各年度の実証シナリオ、実証したツールを一つ一つ説明したいところだが、コラムでは分量が膨大になり過ぎるため、今後発刊を予定している書籍の中で紹介したい。本コラムでは、どのような経緯で2021年度の最終型にたどり着いたかの概略を、図5-3 デジタル機能・ツールと実証実験の流れで確認いただきたい。この実証実験で明らかにしたポイントをいくつか紹介する。

- 作業管理では、中小企業の生産形態で異なる加工スピード、工程数などを踏まえたシンプルかつ入力が容易なツール選定が必要

- 加工現場の効率化を目的としたIoT活用では、管理者の目が届かない(現場のフロアが違う、工場が広い)場合に効果が高い

- 定常的に同じ製品の生産を行うことが多い場合や、内製化率を向上させたい場合は、工場現場の稼働データを収集・分析することにより改善の方向性を見いだせる

- 受発注連携は取り引きデータ連携により、特にハブ企業とっては受発注業務の効率化に効果が高い

- コミュニケーション面では、移動が多い社長にとっては、メールよりもチャットなどの手軽に応対できるツールが効果的

- 文書管理などを含めたこれらの仕組みでは、できるだけ一つの入り口(画面)から使えるようにしておくことで利用率が高まる

上記は実証結果の一部であるが、今後の中小企業におけるデジタル化で念頭に入れておきたい点である。

図5-3 デジタル機能・ツールと実証実験の流れ

5.3 最終的にたどり着いたデジタル化

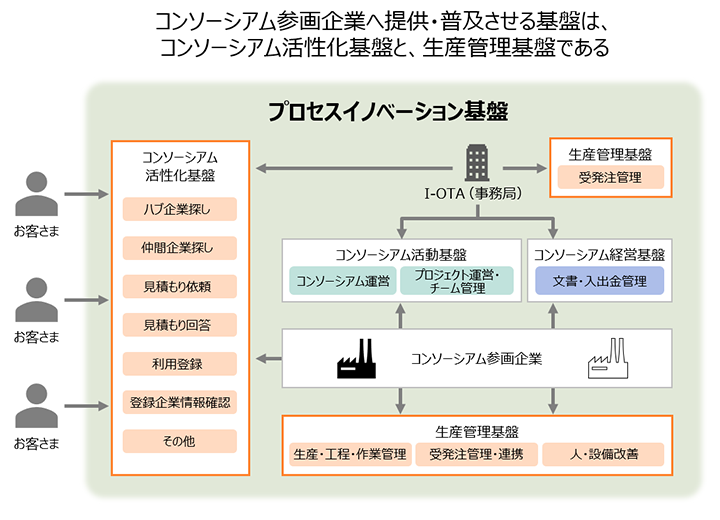

2016年度からの実証を経てたどり着いたデジタル化が、図5-4 大田区製造業におけるデジタル化のめざす姿である。中小企業の弱点である営業力を補完する機能を搭載するプラットフォームを構築し、案件ごとに連携が求められるハブ企業、仲間企業を迅速に検索するとともに、各社との見積もり調整を手間なく迅速に実現する。受注獲得後、製造工程に入る際には、見積もり情報を連携し、作業管理システムにて工程計画を作成し、コンソーシアム参画企業間の受発注に伴う取り引きデータを連携することにより作業を効率化する。作業現場内の効率化では、作業者の行動データや設備の稼働データを収集・分析することにより、コスト低減や内製化率アップなどを図る。

プラットフォームを構成するツールは、実証実験の結果から大田区の中小製造業に適しており、各社が利用しやすいツールを選定している。もちろん世に存在しない一部のツールは開発が必要となり、現在も構築を進めている。

現在は大田区内での展開を進めているが、これらのプラットフォームは大田区製造業にとどまらず、全国でも活用できるようにしていくべきだと考える。こうすることが中小製造業のデジタル化の促進につながり、国内の製造業を活性化することになると信じている。とはいうものの、このプラットフォームを単純に横展開するだけでは中小製造業のスムーズなデジタル化につながらないため何点か注意点がある。この注意点は本プラットフォームを導入する各社、そして、中小企業デジタル化を推進する各社にとって有用な情報にと考えている。その内容は次章で紹介する。

図5-4 大田区製造業におけるデジタル化のめざす姿

本コラム執筆コンサルタント

辻村 裕寛 株式会社 日立コンサルティング ディレクター

※記載内容(所属部署・役職を含む)は制作当時のものです。