第4章 プロダクトイノベーション(付加価値あるモノづくりへの変革)

辻村 裕寛 株式会社 日立コンサルティング ディレクター

大脇 健太郎 株式会社 日立コンサルティング シニアコンサルタント

2022年3月14日

大田区プロジェクトにおけるプロダクトイノベーションの定義は、「付加価値あるモノづくりの実現と、それを支える新しい業務への変革」としている。2章のコラムで記載した「2.3.負のスパイラルから抜け出す方向性を設定」で示した、0から1をつくる新たなモノづくりである。お客さまからの発注を待っているだけの待ち受け型のモノづくりから、自らお客さまを見つけて積極的に提案する提案型モノづくりに各社の活動を変革していくことである。このためには、実にさまざまな点を変えていかなければならない。その中でも大きく変えるべき3点にフォーカスしてプロダクトイノベーションのポイントを説明する。

- 1.

- 新しい顧客層の設定と新たな提供価値の創出

- 2.

- 新たな提供価値を創出する業務の設計

- 3.

- 新たな業務遂行に必要なリソースの確保

この章では、これらの概要について述べる。

4.1 新しい顧客層の設定と新たな提供価値の創出

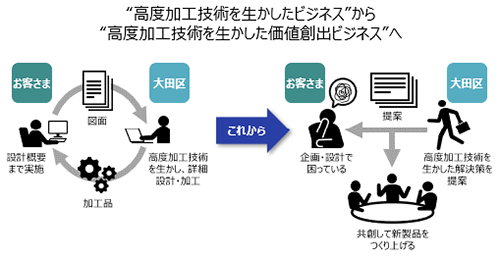

これまでは、すでにつくりたいものがお客さまの中で明確になっており、かつ、図面が作成できていた。そのためお客さまに対しては、部品、治具などを加工製造し、納品することで価値を創出してきた。図面を受領し、図面どおりに高精度に加工することで、徐々に高まるお客さま要求に対しても技術を進化させて対応力を培ってきた。長い期間をかけて磨いてきた技術は他社との差別化要素となり、下請け型でも安定受注を獲得できるビジネスモデルを構築したのだ(図4-1 図面待ち受け型のモノづくり)。しかし、供給量の減少に伴い、現在はこうしたお客さまからの受注が減少しており、廃業につながる工場が発生している。このため、大田区製造業では新しい顧客層を見つけ出し高付加価値モノづくりを実現することが急務であった。

図4-1 待ち受け型のモノづくりから高付加価値モノづくりへ

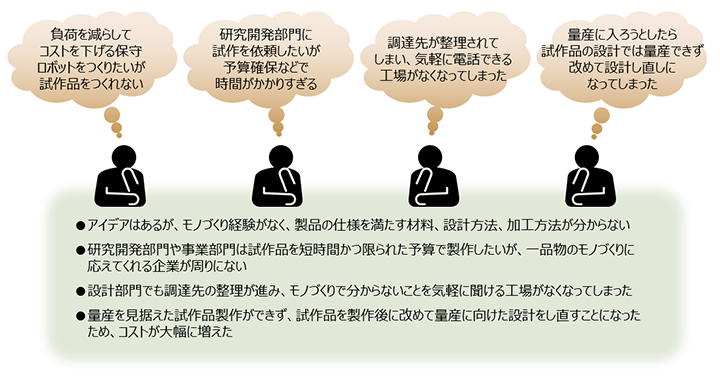

現在のモノづくりに求められているものは何か。プロジェクトでは、発注側である、企業の研究開発部門、事業部門、設計部門、ベンチャー企業などへの幅広いヒアリングによって、今までは気付いていなかったお客さまの困りごとを把握できた。(図4-2 ヒアリングで把握した課題)

図4-2 ヒアリングで把握した課題

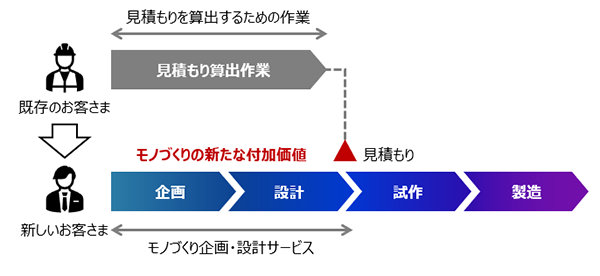

つくりたいもののイメージはあるが、進め方、素材知識がなく、ちょっとした試作さえもできずに困っているという課題である。この課題を解決することで新たな付加価値が醸成できないかの検討を進めた。これまでのお客さまはモノづくりに精通していたため、図面を作成し、見積もりを算出するまでは無償で対応する工程にならざるを得なかった。しかし、モノづくりの知識がないお客さまにとっては、モノづくり専門家である工場が持つ知識は貴重でありがたい情報になる(図4-3 客層の違いにより新たな提供価値が生じる)。

図4-3 客層の違いにより新たな提供価値が生じる

プロジェクトで狙った新たな価値提供とは、アイデアを実現する方法をモノづくりの専門家としてアドバイスし、手戻りの少ない図面を作成することである。さらに製造加工に際してもお客さまがさまざまな工場を探すことなく、モノづくりネットワークを生かした適切な工場との連携で適切な製品を製造することで、お客さまはアイデアの具現化やワンストップでの発注先の確保などといった、モノづくり工程で生じる課題を解決することが可能になる。

また、この上流工程への対応は大田区製造業にとって差別化の創出につなげることができる。現在、製造業の現場では、3DCADのようなデジタル技術を用いた製造サービスが主流となってきている。この潮流はさらに大きくなると考えている。しかし、我々が着目しているサービスはデジタル化だけではない、人と人との会話の中で生まれる創造的なアウトプットである。デジタル化でより安価に加工できるようになるが、大田区製造業はそことは一線を画して価格競争に巻き込まれない選択をしたのである。

4.2 新たな提供価値を創出する業務の設計

図4-3で示したとおり、新たな価値を提供するためには新しい業務が必要になる。設計業務は、大田区製造業の中でも可能な企業とそうでない企業に分かれる。現在は対応できる企業は少ない状態であり、アイデアを企画書として定義する作業となると、ほんの一握りの工場以外、ほとんどのモノづくり工場では対応していないと思われる。したがって、設計業務への対応力を上げ、さらに、企画という新しい業務を定常的に推進できるようにすることが課題になる。一般的に、既存業務で生じている課題を発見・解消して効率的かつ無駄のない流れにすることを業務改善というが、今回の上流工程への対応は、新たに業務を設置するレベルの変化が必要であるため業務改革に近い。バリューチェーンが新たに追加されるようなビジネスモデルの変化である。追加される業務を以下に記す。

- 1.

- 営業

これまでは待っていれば図面が来たが、これからはモノづくりで困りごとを抱えているお客さまを自ら見つけて獲得しなければならない。多くの大田区製造業では社長が営業要員で、社長以外の営業要員を抱えている会社は少ない。営業力の強化は大きな課題である。 - 2.

- 企画

お客さまアイデアをヒアリングして、何をつくりたいのか?どのように使うのか?それはどこで使うのか?サイズ感は?など、完成品をイメージしつつ、利用シーンの認識合わせを進め、お客さまと工場側で認識の食い違いがないようにドキュメント化する作業が必要となる。これらの作業は、現在も見積もり算出過程で実施しているが、有償サービスとしていないため、技術者のメモ作成で終わってしまう。このメモを有償化できるレベルのドキュメントにレベルアップさせることが肝要である。 - 3.

- 設計

これまでも何らかの形で設計に携わっている工場は多い。しかし、完成品、量産などを想定しつつ設計し、CADなどを用いて図面化するリソースが大田区製造業では不足している。したがって設計スキルを持ったリソースを確保することが課題になる。 - 4.

- 製造・加工

図面待ち受け型の部品加工では、自社の加工技術、近隣工場との連携によって仕事を完遂することができた。しかし、お客さまが求める製作品には専門分野の知識が必要になるため、設計に必要な知識や、その知識を生かして製造・加工を進める技術者が必要になる。

企画・設計に対応するだけでも、これほど多くの業務に新たに対応することが求められる。新しい業務は一朝一夕では実現できないし、これまで無償で対応していた作業を有償化するといったマインドセットの変革も課題である。こうしたハードルを実際の案件で実証実験として進め、上流工程の構築課題を一つ一つクリアすることで、新たな業務を習得してきた。ここでのトライアンドエラーで獲得したノウハウは、コンソーシアムで皆が活用できる情報として蓄積している。ノウハウは、新規案件獲得プロセスと動き方のポイント集、企画フェーズでの要件整理方法、設計フェーズの進め方、上流工程に適切な契約方法など多岐にわたる。

4.3 新たな業務遂行に必要なリソースの確保

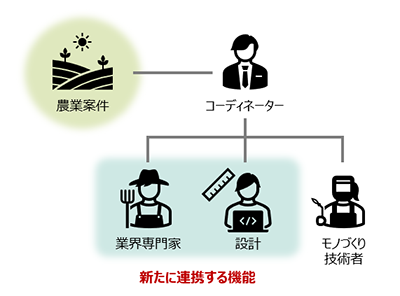

実証実験ではリソースの確保が大きなハードルとなった。特に業界知識の獲得と案件をコントロールする案件コーディネーターの獲得である。提案型モノづくりでは、アイデアから企画を作成する場面で、完成品の用途に応じた知識が必要になる。例えば、農機具であれば農業業界、介護機器であれば介護業界など、業界知識が不足していると適切な企画ができない。今回の実証実験では、農業関係機器の試作開発を進めた。その際も、扱う農作物の幅、種類が想定範囲を超え機器を通すことができない、また、水分含有量などによる土の種類の違いを理解した上での素材選択など、専門知識が必要になった。こうした知識を活用し、試作工程の中で最適解に導く方法も必要である。このように、上流工程で付加価値を創出するためには、企画フェーズで、お客さまが抱えている課題を迅速に解決する必要があり、言い換えると、提案型モノづくりの実現には、案件ごとに求められる業界知識を迅速に獲得することが課題になるのである。

次に、製作する完成品の企画が終了し、その後、設計、部材手配、工程設計とモノづくり全体をコントロールすることができなければアイデアを形にできない。そのため、案件のスタートからゴールまでを一貫してコントロールする案件コーディネーターの役割が重要になる。モノづくり技術者は職人的な人財が多く、お客さまとのコミュニケーションを得意とする人財は少ない傾向にある。高付加価値モノづくりでは、お客さまとのコミュニケーション、業界専門家との会話、企画・設計時における技術者との交渉、そして、協力会社との工程や価格の調整など、これまで以上にコミュニケーションが必要な場面が発生する。加えて、さまざまなステークホルダーの利害を調整し納期どおりに完成させる必要もある。これらの事象に対応できる人財を案件ごとに迅速に獲得し、案件を完遂させる体制構築が重要になる。

図4-4 案件推進体制(農業案件例)

この体制を構築する方法として、これまでの大田区の仲間まわしに、案件に適した体制構築を組み込み、「プロジェクト型仲間まわし」と命名して形づくりを進めた。手順は以下のとおりである。

- 1.

- 引き合い案件を獲得する。

- 2.

- 案件内容を把握し、案件コーディネート能力を持つハブ企業を選定する。

- 3.

- ハブ企業は専門知識の過不足を判断した上で、必要に応じて業界専門家をチーミングする。

- 4.

- お客さまのニーズが要求仕様書として完成した後、自社で設計もしくは設計企業へ発注する。

- 5.

- 協力会社を含めた工程を設計しモノづくりに着手する。

この手順に従い、お客さまからの要求に向けて、新たにチーミングされた企業が密にコミュニケーションし、工程計画を共有し予算・実績を把握しながらモノづくりを進める。チーミングされた企業の種類もさまざまで、設計企業はもちろんのこと、業界の知識を持つ企業、企画会社、電子制御企業など、モノづくりを専門としない企業とも連携する。こうした新しいタイプのサプライチェーン構築の土壌を育て、実績を積み上げてノウハウを蓄積することで、大田区での工場数減少への対応力も強化し、新たな売り上げを獲得する試みが、大田区製造業で推進しているプロダクトイノベーションの概要である。

ここで課題となるのが、専門家、設計企業、複数工場とその都度アナログで連携しようとすると、非常に煩雑で時間がかかってしまうことだ。そこで、手間がかかり時間を要する部分にデジタル技術を活用する。つまり、事前にプラットフォームを構築し、仲間企業が連携できるようにしておき、案件の獲得に合わせた企業検索、コミュニケーションを迅速に実現するのだ。この部分がプロセスイノベーションであり、中小企業デジタル化の勘所になってくる。プロセスイノベーションの考え方は次章以降で述べる。

本コラム執筆コンサルタント

辻村 裕寛 株式会社 日立コンサルティング ディレクター

大脇 健太郎 株式会社 日立コンサルティング シニアコンサルタント

※記載内容(所属部署・役職を含む)は制作当時のものです。